Раздел сайта

Новости

Опрос

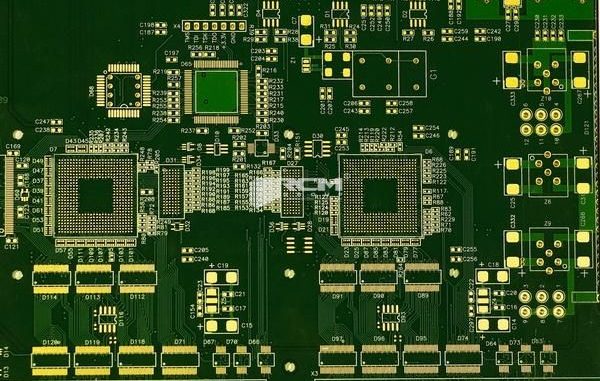

Производство печатных плат

Опубликовано: 01.09.2018

Печатная плата является диэлектрической пластинкой, на поверхность которой наносится огромное количество токопроводящих дорожек. Печатная плата, это, прежде всего основа любого радиотехнического устройства, которая облегчает процесс производства электроники и дает возможность выполнять электронные устройства максимально маленькими и достаточно удобными для применения в повседневной жизни. С уверенностью можно сказать, что печатная плата является второй, если не первой по распространенности вещью, которая окружает современного человека.

Технология производства печатных плат

Производство плат, хотя данный процесс является отлаженным, остается на сегодняшний день наиболее технологически сложным и невероятно тонким производственным процессом в промышленном мире.

Производство печатных плат состоит из нескольких процессов, от того насколько качественно будут выполнены последние будет зависеть надежность и работоспособность радиотехнического прибора. При проектировании печатной платы решается одновременно несколько взаимоисключающих задач, для того чтобы расположенные на маленькой площади элементы могли вести себя так, как это было изначально предусмотрено в схеме и не мешали друг дружке паразитными электромагнитными наводками теплом, которое выделяется при работе максимально мощных полупроводниковых приборов. К таким приборам с уверенностью можно отнести компьютерные процессоры. Так, нынешние процессоры, в которых имеются три и даже четыре внутренних ядра, могут являться электронагревательными приборами. Иногда, когда нужно получить самое миниатюрное электронное устройство, используются многослойные печатные платы, которые представляют собой несколько печатных плат соединенных в одно неразрывное целое. Все это пронизано токопроводящими элементами, которые обеспечивают работу и взаимодействие слоев многослойной печатной платы. Конечно, сложность данного сооружения в несколько раз увеличивается, и производство плат в единичных экземплярах является экономически необоснованным. Что касается массового выпуска, то его, возможно, наладить лишь, применяя производственные линии, которые будут управляться компьютерами. В таких компьютерах, естественно имеется не один десяток печатных плат. Фактически получается, что электроника перешла на самостоятельное воспроизводство, получается, что фантасты были недалеки от истины, когда описывали восстание машин, заживших своей жизнью. К огромной радости, главным управляющим в настоящее время является человек. Стоит отметить, что печатная плата с вытравленными на ней токопроводящими дорожками еще не считается электронным устройством. Чтобы она им стала, на плате требуется выполнить монтаж электронных элементов. При производстве данный этап носит название сборки печатных плат. Он является роботизированным, при этом микросхемы, из которых состоит современная электроника, уже не имеют выводов, представляющих собой металлические ножки. Они были заменены крохотными капельками припоя, выполненных в виде шариков. Робот только прикладывает микросхему к месту, на которое положена печатная плата и немного нагревает. Без сомнения, такое сложное технологическое оборудование могут купить только специализированные производства. Печатные платы используются для монтажа на них электрорадиоэлементов при помощи полуавтоматических и автоматических установок с дальнейшей одновременной пайкой всех элементов в результате погружения в расплавленный припой или на волне жидкого припоя ПОС-60.

Конструирование печатных плат выполняется ручным, полуавтоматизированным и автоматизированным методами. Конструирование начинается с разработки эскиза, выполнение которого осуществляют в увеличенном масштабе: 2:1 или 4:1. После этого составляют чертеж печатных плат.

Производство печатных плат выполняется химическим, электрохимическим или комбинированным способом. Сегодня наиболее распространенным является способ производства аддитивный. Суть химического метода заключается в том, что на медную фольгу, которая приклеена к диэлектрику с одной или двух сторон, наносят позитивный или негативный рисунок схемы проводников. Далее травлением полностью удаляется медь и создается проводящий рисунок. При электрохимическом методе проводящий рисунок получается благодаря электрохимическому осаждению металла, а не вытравливанию. Комбинированный способ состоит из сочетания первых двух способов. Проводящий рисунок получают вытравливанием меди, а металлизация отверстий производится посредством химического меднения с дальнейшим электрохимическим наращиванием слоя меди. Аддитивный же метод заключается в то, что создается проводящий рисунок благодаря металлизации достаточно толстым слоем химической меди от 25до 35 мкм. Это дает возможность исключить применение гальванических операций и операций травления. Осуществление металлического проводящего рисунка, как в отверстиях, так и на поверхности диэлектрических материалов выполняется, как правило, в две стадии химического меднения.

Видео-обзор всего процесса:

Следует отметить, что гальваническим меднением получают слой меди как в монтажных, так и в переходных отверстиях, а также проводящий рисунок при полуаддитивной технологии.